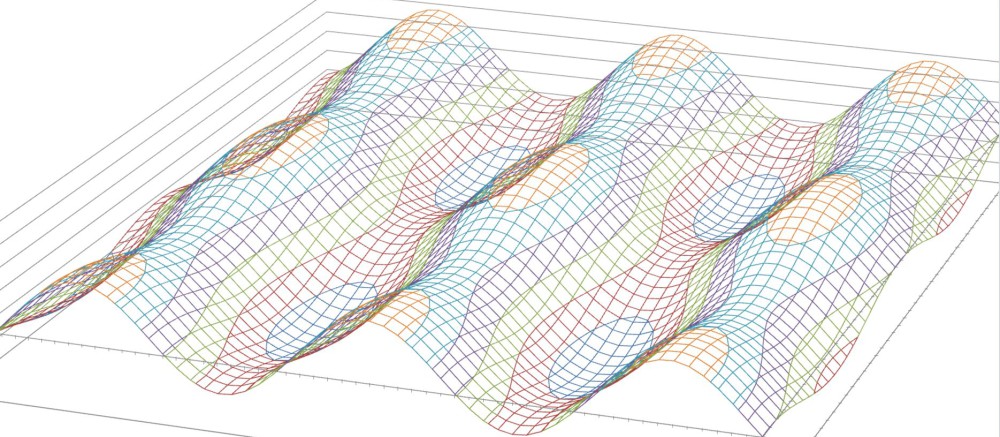

Автором патентов Увакиным В.Ф. предложен метод повышения эффективности теплообмена в теплообменниках с жидким теплоносителем за счет применения гофрированной по двум ортогональным направлениям мембраны конструкции автора (патент РФ №1725772 «Теплообменник» и №2200807 «Гофрированная оболочка»).

Перспективным направлением в области энергосбережения является повышение эффективности работы теплообменного оборудования за счет интенсификации процессов теплообмена. К такому оборудованию относятся рекуперативные теплообменные аппараты различного назначения, в частности паровые и водогрейные котлы, паро – и водоводяные подогреватели, конденсаторы турбин и пр. В таких аппаратах горячая и холодная среда протекают одновременно, и теплота передается через разделяющую их стенку. Рабочая поверхность теплообмена в используемых аппаратах выполнена из отдельных гладкостенных труб, объединенных в трубную систему.

В 1958 году сотрудником Института двигателей АН СССР Э. К. Калининым, при разработке трубчатых теплообменников для транспортных газотурбинных установок был предложен метод интенсификации теплообмена. Метод основывался на изменениях, возникающих в характере движения теплоносителя, в целях турбулизации пограничного слоя потока в пристенной области теплообменной поверхности гидродинамическим воздействием на пограничный слой профилем поверхности теплообмена.

Для чего, было предложено использовать в качестве поверхностей нагрева, теплообменных труб с кольцевой или винтовой накаткой, и так называемых «шероховатых труб», внутренняя поверхность которых может быть выполнена в виде резьбы различного профиля.

Исследования по интенсификации процессов теплообмена проводились Э. К. Калининым, в соавторстве Г. А. Дрейцером и С. А. Ярхо и получили теоретическое обоснование.

Результаты исследований были опубликованы авторами, в работе «Закономерность изменения теплоотдачи на стенках каналов с дискретной турбулизацией потока при вынужденной конвекции».

В 1981 году эта работа была признана научным открытием. В ходе практической реализации метода интенсификации теплообмена авторами были разработаны новые виды теплообменных труб для теплообменных аппаратов, а также технологии их изготовления, что было подтверждено Авторскими свидетельствами СССР на изобретения.

Анализ результатов исследований, по применению профилированных и шероховатых труб в целях интенсификации теплообмена показал их высокую эффективность. Прочность профилированных и шероховатых труб при оптимальных параметрах профиля не отличается от прочности гладкостенных труб.

Производство профилированных и шероховатых труб допускает использование стандартного оборудования, с внесением незначительных изменений в технологию их изготовления, связанных с накатом или нарезкой соответствующего профиля. Стоимость производства таких труб не превышает нескольких процентов от стоимости производства труб с гладкой поверхностью.

Опытное применение «метода интенсификации теплообмена» при нагреве, кипении и охлаждении одно – и двухфазных потоков с различного рода теплоносителями проводилось как в нашей стране, так и за рубежом.

Так, интенсивность теплообмена в шероховатых трубах по опытным данным, полученным на кафедре теоретической теплотехники МЭИ, при кипении повышается почти в 3 раза. Это позволяет осуществить в паровых котлах увеличение критических температурных напоров при пузырьковом и пленочном режиме (т.е. сдвиг кривой кипения в область более высоких температурных напоров).

Использование труб с кольцевой накаткой позволило увеличить коэффициент теплопередачи в водо-водяных подогревателях систем отопления на 60%, что было выявлено в результате двухлетних исследований проведенных в НИИ санитарной техники и оборудования (г. Киев).

В описании изобретения к авторскому свидетельству № 612142 от 02.08.76г. авторы изобретения указывают, что применение теплообменных труб с кольцевой накаткой в водоводяных подогревателях горячего водоснабжения приводит к снижению на 33% удельных годовых приведенных затрат на единицу расхода нагреваемой воды.

Проведенные ЦКТИ исследования на ряде действующих ТЭС, показали, что замена в конденсаторах паровых турбин поверхностей охлаждения из гладких труб на профилированные трубы позволило интенсифицировать теплоотдачу на 50 – 80%, что дает возможность сократить общее количество труб на 25 – 30% и снизить массогабаритные показатели конденсаторов в 1,5 – 2 раза.

Однако широкое применение метод получил только в низкотемпературном оборудовании холодильной и криогенной техники. Это, прежде всего, связано с отсутствием причин для возникновения поверхностных явлений (коррозии и образования отложений) и объясняется свойствами используемых теплоносителей и конструкционных материалов.

Практическое использование «метода повышения эффективности теплообмена» в энергетических теплообменных аппаратах при высокотемпературных параметрах рабочей среды оказалось проблематичным. Появление различного рода коррозионно-накипных отложений на теплообменных поверхностях, сказываясь на изменениях в размерах и геометрии профиля поверхности, являются причиной потери эффективности дискретной турбулизации потока в пристенной области.

Использование технологии защиты металла основанных на свойствах гомологов парафина и «Метода интенсификации процессов теплообмена» открывает возможность их использования в составе «Единой технологии», в условиях высоких температурах и фазовых изменениях водного теплоносителя.

Интенсификация процессов теплообмена при отсутствии условий для коррозионно-эрозионных разрушений и образования отложений, может явиться качественным этапом в развитии отечественной энергетики. Такое решение было бы целесообразным при существующем положении дел, когда износ теплотехнического оборудования котельных и ТЭС составляет более 50%.

Применение «Единой технологии» позволит без внесения принципиальных изменений в конструкцию теплообменных аппаратов и технологию их сборки или ремонта, на первом этапе применения, произвести реконструкцию и модернизацию действующего теплообменного оборудования, приуроченную к его капитальному ремонту. Это позволит при технологической простоте практического применения и минимальных затратах повысить надежность и эффективность использования теплообменного оборудования.

Дополнительная информация: НИОКР Исследование и разработка двухконтурных скоростных теплообменников