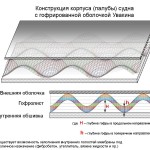

Одно из возможных способов применения Гофрированной оболочки Увакина (патент РФ №2200807 «Гофрированная оболочка») находится в создании сверхупругих оболочек летательных аппаратов, в т.ч. дирижаблей.

Там где необходимо достичь легкости конструкций при большой упругости на изгиб (лопасти винтов вертолета, конструкция крыльев и корпуса летательного аппарата и пр.), где воздействие температурных нагрузок на материал наибольшим образом сказывается на физических свойствах конструкции, целесообразно применять гофрированную по двум ортогональным направлениям синусоидальным профилем волн оболочку Увакина.

Применение Гофрированной оболочки Увакина в авиа- и ракетостроении (сверхлегкие упругие на изгиб ортотропно-сотовые пространственные конструкции с объемной плотностью для алюминиевых сплавов γV = 31…50 кг/м3 и теплопроводностью в направлении слоев композицитного материала не превышающей 1,2 Вт/моС). Т.о. конструкция из элементов гофрированной оболочки выполненная из металла (в т.ч. нержавеющих сталей) – будет обладать легкостью и прочностью — как такая же конструкция из алюминия, и по сопротивлению к негативным агрессивным средам – на порядок лучше.

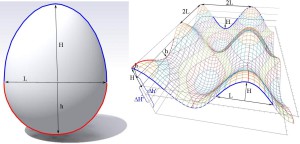

Так, например, стальная гофрированная оболочка с периодическими волнами гофр синусоидального профиля по двум ортогональным направлениям толщиной h =1 мм, выполненная в виде плиты перекрытия для крыш гаражей с размерами в плане длиной L =6 м, шириной В =2 м с относительной глубиной гофр в продольном направлении Нпр / h = 150, длиной волны гофр lпр=480 мм, относительной глубиной гофр в поперечном направлении Hпоп / h = 60 при действии в центре плиты сосредоточенной нагрузки Q=103 Н или распределенной по длине плиты нагрузки q=270Н/м имеет прогиб центра плиты 3,5 мм.

Эквивалентная по изгибной жесткости плита с теми же размерами в плане, но без волн гофр должна иметь толщину hэ = 32мм и в 23-26 раз большую массу.

Другие изобретения автора Увакина В.Ф., в развитие темы авиации представлены в разделе сайта “Приборостроение, датчики измерительные“:

Несущие поверхности – крылья и оперение – наиболее характерные авиационные конструкции как по внешним формам, так и по внутреннему устройству. При их разработке используются достижения практически всех авиационных дисциплин: аэродинамики, строительной механики, аэроупругости, материаловедения, производственных технологий, методов математического моделирования, методов оптимизации и многих других.

Задача проектирования несущих поверхностей состоит в обеспечении не- обходимых аэродинамических сил на всех режимах полета, взлета и посадки самолета с минимизацией вредного аэродинамического сопротивления и массы конструкции.

Помимо основной функции несущие поверхности самолета выполняют множество других: на них могут размещаться двигатели, крыло может воспринимать нагрузки от основных стоек шасси подвесных грузов, служить для размещения топливных баков и др.

Для создания эффективных современных конструкций несущих поверхностей необходимо полное понимание путей передачи сил внутри них и функций отдельных элементов, а также использование научных методов анализа напряженно-деформированного состояния пространственных конструкций и их оптимизации.

Интересная статья о применении гофрированной оболочки на заре отечественного авиастроения Ниже представлены оболочки воздушных судов.

МАТЕРИАЛЫ ДЛЯ АВИАЦИИ

Авиационные конструкции предъявляют разнообразные и очень высокие требования к материалам. Материалы и конструкции в авиастроении находятся в тесной взаимосвязи.

С одной стороны, всякое улучшение характеристик и появление новых свойств тотчас же используется в самолетостроении, например, возможность управлять упругими свойствами элементов конструкций за счет схемы армиро- вания в композиционных материалах.

С другой стороны, запросы авиастроения определяют направления поисков в создании новых материалов. Так, например, концепция проектирования безопасно повреждаемых конструкций требует создания сплавов с малой скоростью распространения трещин при повторных нагрузках. Для повышения эффективности сжатых панелей желательно повышение модуля упругости и уменьшение плотности.

- высокая статическая удельная прочность σ и жесткость E;

- сопротивление усталости;

- медленное развитие трещин;

- коррозионная стойкость и совместимость с другими материалами;

- жаростойкость;

- обрабатываемость;

- приемлемая цена.

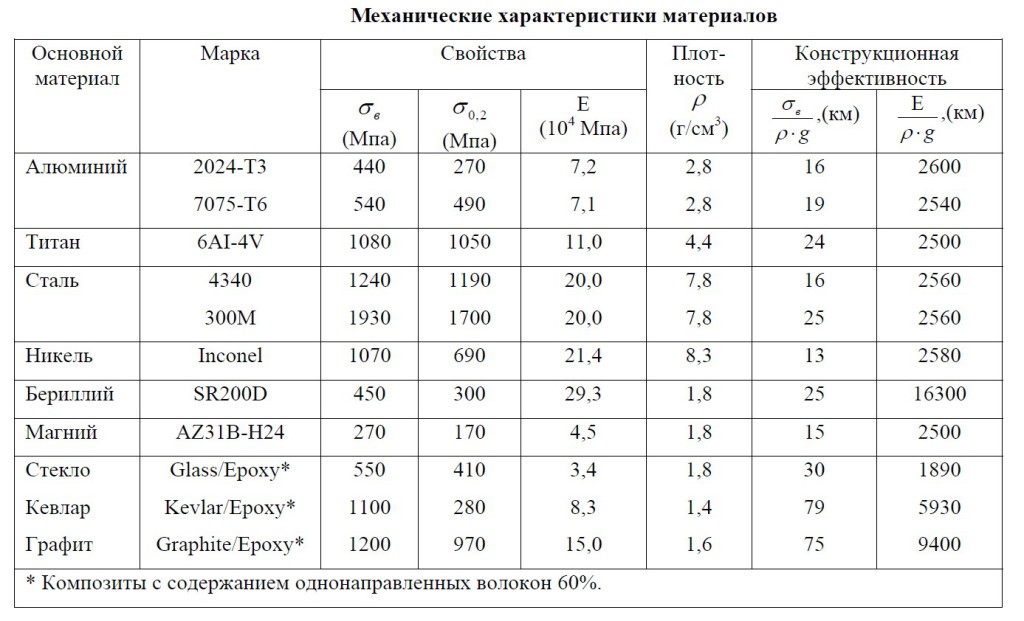

Механические характеристики некоторых высокопрочных конструкционных материалов даны в табл. 1. (по данным зарубежной справочной литературы).

Механические характеристики некоторых высокопрочных конструкционных материалов даны в табл. 1. (по данным зарубежной справочной литературы).

Механические характеристики материалов

Таблица 1

| Материал |

Марка |

Свойства |

Плотность ρ3 (г/см) |

Конструкционная эффективность |

|||

σ в (Мпа) |

σ 0,2(Мпа) |

Е (10^4 Мпа) |

σ в /ρ*g,(км) | Е/ρ*g, (км) | |||

| Алюминий |

2024-Т3 7075-Т6 |

440 540 |

270 490 |

7,2 7,1 |

2,8 2,8 |

16 19 |

26002540 |

| Титан | 6AI-4V | 1080 | 1050 |

11,0 |

4,4 |

24 |

2500 |

| Сталь |

4340 300М |

12401930 |

1190 1700 |

20,0 20,0 |

7,8 7,8 |

16 25 |

25602560 |

| Никель | Inconel | 1070 |

690 |

21,4 |

8,3 |

13 |

2580 |

| Бериллий | SR200D | 450 |

300 |

29,3 |

1,8 |

25 |

16300 |

| Магний | AZ31B-H24 | 270 |

170 |

4,5 |

1,8 |

15 |

2500 |

| СтеклоКевларГрафит |

Glass/Epoxy* Kevlar/Epoxy* Graphite/Epoxy* |

550

1100 1200 |

410 280 970 |

3,4 8,3 15,0 |

1,8 1,4 1,6 |

30 79 75 |

189059309400 |

| * Композиты с содержанием однонаправленных волокон 60%. | |||||||

При выборе материалов для тонкостенных авиационных конструкций доминирующими могут быть следующие соображения.

- В зонах с преобладающими растягивающими напряжениями предпочтение следует отдавать прежде всего материалам не склонным к хрупкому разрушению, с большой величиной специальной характеристики K IC – “коэффициент интенсивности напряжений“. Для сталей этот вопрос решается выбором целесообразной термообработки. Так, хромоникелевые стали могут иметь σ вр =1600МПа, но для таких ответственных элементов, как пояса лонжеронов и проушины назначается термообработка, которая дает σ вр =1000…1200МПа. K IC алюминиевых сплавов существенно зависит от присутствия вредных примесей и, как правило, сплавы с высоким K IC имеют значительно более высокую цену.

- В сжатых зонах можно использовать материалы с высокой удельной прочностью.

- В слабонагруженных зонах необходимые из прочностных и жесткостных расчетов размеры элементов конструкций оказываются очень малыми и принимаются из так называемых “конструктивных соображений”. В таких местах целесообразно использовать материалы с большим относительным объемом [дм3/кг]. Например, магниевые сплавы, вспененные материалы различной плотности.

В композиционных материалах анизотропия, наряду с феноменальными прочностью и жесткостью в направлении армирующих волокон, является их главным механическим свойством, которое должно не только учитываться при проектировании конструкции в целом, но и служить управляемым параметром при проектировании внутренней структуры отдельных элементов конструкции. Механические характеристики композитов сильно зависят от параметров армирования.

Обшивка крыла самолета

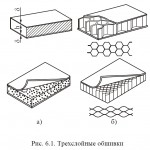

Обшивка является основным конструктивным элементом современного крыла. Она выполняет многие функции: создает внешнюю поверхность крыла, требования качества к которой очень высоки; воспринимает местную воздушную нагрузку, рис. 4.2; участвует в общей работе крыла на изгиб, воспринимая усилия в направлении его размаха, рис. 4.5; обеспечивает крутильную жестость конструкции; образует баки для топлива. Доля обшивки составляет 30…40% от всей массы крыла.

Конструктивно обшивка часто выполняется в виде листов постоянной толщины. В этом случае сохраняются нагартованные (наклепанные) в процессе производства внешние слои материала со сжимающими остаточными напряжениями, что повышает сопротивление усталости. Листы обычно имеют плакирующий слой и высококачественную анодную пленку, что обеспечивает высокую коррозионную стойкость. Недостаток листов – избыточная масса в недогруженных зонах.

Обшивки с переменной толщиной изготавливаются химическим или механическим фрезерованием. Это позволяет проектировать конструкции переменной толщины, близкие к равнопрочным. Однако ряд ценных качеств листовых обшивок утрачивается, и их частичное восстановление требует усложнения производства: дробеструйной обработки и дополнительной защиты от коррозии.

Определенный компромисс представляют клееные обшивки.

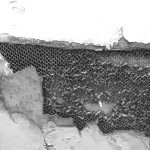

СОТОВЫЙ ЗАПОЛНИТЕЛЬ в толстой обшивке. А – несущие слои из алюминиевого сплава; В – сотовый заполнитель из хлопковой ткани с синтетической пропиткой.

Толстая обшивка образуется из нескольких слоев тонких. Такие обшивки потенциально имеют много достоинств. Но пока их применение ограничено.

Отмечаем, что на долю крыла и оперения приходится ориентировочно 8…12 и 1,5…2,5% взлетной массы самолета m0.

Примеры тонкостенных оболочек.

Снижение веса является первоочередной задачей проектирования космического летательного аппарата. Многие достижения в области создания тонкостенных оболочек обязаны своим происхождением этому требованию.

Типичными примерами такой конструкции являются жидкостная ракета-носитель «Атлас» и конструкция твердотопливной ракеты. Для «Атласа» была создана специальная монококовая оболочка с наддувом. Ракета с двигателем на твердом топливе получается посредством наматывания на оправку, имеющую форму твердотопливного заряда, стеклянной нити и пропитки намотанного слоя специальной смолой, которая отверждается после вулканизации. При такой технологии получается сразу и несущая оболочка летательного аппарата, и ракетный двигатель с соплом.

Были спроектированы возвращаемые космические аппараты с оболочкой конической формы, которая покрывалась слоем теплозащитного материала, подверженного абляции при высоких температурах (концепция охлаждения с помощью уносимого покрытия).

Вследствие малости сил гравитации в космосе и на Луне были созданы уникальные конструкции. Например, оболочка лунного модуля содержит панели, которые не коробятся на Луне, но стали бы коробиться от собственного веса на Земле. См. также КОСМОСА ИССЛЕДОВАНИЕ И ИСПОЛЬЗОВАНИЕ; РАКЕТА.

Статья о применении гофрированной оболочки на заре авиастроения

F-15С «ИГЛ» фирмы «Макдоннелл – Дуглас» – истребитель, состоящий на вооружении ВВС США и их союзников. Имеет два форсированных турбореактивных двухконтурных двигателя фирмы «Пратт – Уитни» и развивает максимальную скорость, соответствующую М = 2,5. Его вооружение состоит из пушки калибра 20 мм, управляемых ракет класса «воздух – воздух» и неуправляемых авиационных ракет. Дальность полета с использованием подвесных топливных баков 5470 км. 1 – стеклопластиковый обтекатель антенны радиолокационной станции; 2 – доплеровская радиолокационная станция; 3 – радиоантенна и антенна радиолокационной станции; 4 – переборки; 5 – отсек радиоэлектронной аппаратуры; 6 – приемник указателя скорости; 7 – фонарь кабины летчика; 8 – лобовое стекло; 9 – кресло пилота; 10 – пилотажно-проекционный индикатор; 11 – приборная доска; 12 – ручка управления; 13 – педали руля направления; 14 – боковой пульт управления; 15 – бортовые огни; 16 – нижние отсеки оборудования; 17 – средства противоэлектронной защиты; 18 – подъемник фонаря кабины; 19 – кондиционер; 20 – шасси; 21 – воздухозаборник двигателя; 22 – гидроусилители; 23 – пушка «Вулкан» калибра 20 мм и боезапас; 24 – управляемая ракета «Спэрроу» класса «воздух – воздух»; 25 – воздушный тормоз; 26 – топливные баки; 27 – канал воздухозаборника; 28 – штуцер системы дозаправки топливом в воздухе; 29 – система трубопроводов подачи топлива; 30 – обтекатели; 31 – элероны; 32 – закрылки; 33 – лонжероны; 34 – штыревые соединения; 35 – нервюры крыла; 36 – панели обшивки крыла со стрингерами; 37 – сотовые конструкции; 38 – посадочный крюк для захвата троса аэрофинишера; 39 – отсеки оборудования воздушной системы; 40 – турбореактивные двухконтурные двигатели; 41 – компрессор; 42 – вспомогательная силовая установка (стартер); 43 – коробка передач; 44 – рамы крепления двигателей; 45 – форсажная камера сгорания; 46 – отсек двигателя с кольцевыми шпангоутами и стрингерами из титана; 47 – титановая обшивка; 48 – сопла форсажной камеры; 49 – узел крепления стабилизатора; 50 – бороволоконные панели обшивки; 51 – пилон для подвески груза в консольной части крыла; 52 – пилон для подвески груза в корневой части крыла; 53 – бомбодержатель; 54 – бомбы; 55 – ракета «Сайдуиндер» класса «воздух – воздух»; 56 – подвесной топливный бак.