Одна из задач, которая стояла перед умами инженеров на протяжении веков, это как сделать материал низкой плотности без ущерба для прочности.Инженеры ищут жесткие и прочные материалы, которые не будут увеличивать массу конструкции.

Микроструктура после проведения испытаний давлениемУченые в Германии создали легкий, но супер прочный материал, который имеет структуру, аналогичную одной из самых сложных и самых прочных материалов природы – наши кости. Это не первый случай, когда наука за основу конструкции из матери-природы, и конечно, не последний. Использовав передовой 3D-принтер, учёные смогли имитировать сложную микроскопическую архитектуру кости. Это исследование может привести нас в будущем супер-легким материалам, которые могут использоваться в микро-струйной печати, а также позволит нам строить легче с минимальными затратами материалов..

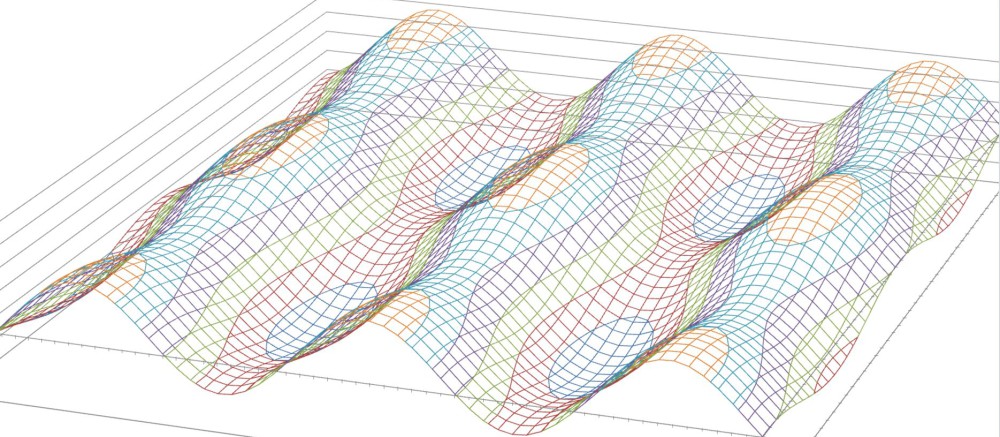

Прочностные и весовые соотношения различных испытанных материалов. Мможно увидеть в сравнении с природными структурами, таких как соты пчелиного меда и костная структураЛегкий и высокопрочный материал, вдохновленный каркасной структуры костей и дерева и оболочечной структуры сот пчел. Созданный с использованием 3D лазерный полимерную печать в сочетании с керамическим покрытием, материал имеет меньшую плотность, чем вода, но, по сравнению с его размером, может похвастаться прочностью, сравнимой с высокопроизводительной стали или алюминия.

Промышленные материалы, такие как сталь являются твердыми и, следовательно, имеют высокую плотность и вес, что делает их нежелательными в строительстве чего-то легкого и прочного, таких как самолет. Хитрость заключается в том, чтобы создать структуру с карманами воздуха, которые расположены матрично. Это позволяет материалу быть легкой и из-за матричной (ячеистой) структуры, обладающих большой прочностью. Ученые создали искусственные “сотовые” материалов, таких как алюминий пены, но пористый материал слабее твердого версии. Дерева и кости не имеют этой проблемы, в основном потому, что их микроструктуры являются регулярными и перекрестными, что делает их менее плотной и в то же время они способны нести большие нагрузки.

Исследователи использовали высокотехнологичный 3D-принтер называется 3D лазерной литографии машины, чтобы сделать крошечные микроструктур с использованием керамической полимерный композит. Модели варьируются от кубических сеток до гексагональных сот. Полученный материал был настолько жестким и прочным, что это сила превышала из любого другого материала с плотностью, меньшей плотности воды. Массовое производство таких материалов все еще является проблемой, которая должна быть ответил, но это био-вдохновил материал может также дать нам будущее с более безопасных зданий и легких транспортных средств.

Ряд структур были испытаны, включая трехстороннее, гексагональной и соты как у пчелиного меда. Затем они были покрыты напылением газа, чтобы обеспечить дополнительную прочность, с покрытием из керамического материала и глинозема оба испытания. Структура полимера измеряли примерно 50 мкм длиной, шириной и высоким, в то время как различные толщина покрытия были испытаны в диапазоне от 10 нм до 200 нм.

Было обнаружено, что полимер сотовой структуры с покрытием из оксида алюминия 50 нм получали высокую стабильность к нагрузкам. Это микроархитектура превзошли треугольные и шестиугольные коллег изготовлены и испытаны, а не дополнительные силы не было достигнуто после толщине покрытия 50 нм глинозема был превышен. Эта оптимизированная сотовая структура не удалось при давлении 28 кг / мм 2 , но только имела плотность 810 кг / м 3 , что команда говорит превышает соотношение стабильность / плотности костей, массивный стали или алюминия.

Испытание структуры материала под нагрузкой, сжатием“Новые облегченные строительные материалы напоминают рамки структура фахверковые дома с горизонтальной, вертикальной и диагональных распорок”, сказал соавтор исследования Йенс Бауэр. «Наши балки, однако, только 10 мкм.”

Команда говорит микроструктурированные материалы часто используются для изоляции или в качестве амортизаторов, и что такие открытым пор материалы могут быть использованы в качестве фильтров в химической промышленности.

Результаты команды были опубликованы в журнале Труды Национальной академии наук .

Источник: Технологический институт Карлсруэ

Источник: wonderfulengineering.com

- Также статьи по теме инновационные конструкции Гофрированная оболочка Увакина

-

Группа американских учёных, которую возглавила Сасмита Боуз, 4 года вела работу по созданию оптимального составу для изготовления костных протезов. В качестве основы для протезов костей была использована кальциевая соль фосфорной кислоты. Из этого материала для протеза изготавливается каркас, который позже покрывается клетками, которые считаются предшественниками костной ткани.

Для того чтобы улучшить свойства искусственных костей, учёные к основному материалу добавили оксид цинка и диоксид кремния. После этого каркас подвергался обжигу при температуре 1250 градусов по Цельсию в специальной печи. В результате в 2,5 раза возрастала прочность материала.

Благодаря добавкам увеличилась и скорость образования клеток костной ткани на поверхности самого протеза. В ходе экспериментов новая ткань формируется в течение недели после покрытия каркаса протеза клетками-предшественниками.

Учёные предлагают использовать эту технологии при лечении заболеваний, связанных с различными повреждениями костей. Форма дефекта и его точные размеры поможет определить томография. После этой процедуры требуется только «напечатать» каркас протеза, нанести на него покрытие из костной ткани и имплантировать протез пациенту.

Напомним, что в начале сентября американцы представили принципиально новое устройство – биопринтер. Он функционирует как всем знакомый офисный принтер, только вместо картинок он печатает органы.

Скажем, лишь недавно для упрочнения стекла применена та же техника преднамеренного создания трещин, что существует в наших костях. Йенс Бауэр (Jens Bauer) из Технологического института Карлсруэ (Германия) попробовал сделать нечто подобное (пористый, но прочный материал), но на сей раз с органикой.

Структура материала позволяет ему быть одновременно и пористым (отсюда и лёгкость), и особо прочным. (Здесь и ниже иллюстрации Jens Bauer.)

Использовав 3D-лазеры производства Nanoscribe, Бауэр и Ко сумели наноструктурировать полимер нагревом очень тонким лазерным пучком, позволяющим превращать полимеры в твёрдые объекты толщиной в человеческий волос и даже тоньше.

Однако после удаления отказавшегося твердеть полимера итоговая прочность материала оказалась не такой высокой, как учёным хотелось бы. И тогда они попробовали сотворить на его основе нанокомпозит: с помощью того же лазера структуры покрыли слоем оксида алюминия (глинозёмом) толщиной в 50 нм, а затем ещё раз проверили на прочность.

И хотя такой композит по плотности уступал воде (менее грамма на кубический сантиметр), прочность у него оказалась на уровне: он выдерживал воздействие до 280 МПа. Это предел даже для не самых прочных сталей, да только плотность и вес у них на порядок выше.Обычно материалы делятся на те, что легче воды, и на те, что прочны. Новые нанокомпозиты могут существенно скорректировать эту дихотомию.

Увы, пока параметры 3D-принтера Nanoscribe позволяют работать лишь с конструкциями около нескольких десятков микрометров в размере, хотя одна из новых моделей способна делать из сверхпрочного материала миллиметровые объекты. Но и этого мало для большинства практических приложений… К счастью, установки нужной точности прогрессируют очень быстро. Скажем, пять лет назад материал, созданный группой г-на Бауэра, нельзя было получить в принципе. Поэтому немецкие учёные уже в ближайшее время надеются создать из своих лёгких и прочных материалов прототипы самых разных деталей: от компонентов самолётов, где высокая удельная прочность важна как воздух, до лыж и других чисто бытовых предметов.

Отчёт об исследовании опубликован в журнале Proceedings of the National Academy of Sciences.

Подготовлено по материалам The Conversation.